COFLUENSS

Coextrusion et fluoration

pour batterie à ions sodium tout solide optimisées

Aperçu

Procédés de coextrusion et de fluoration pour batterie tout solide à ions sodium

Pr. Marc Dubois (ICCF, Université Clermont Auvergne)

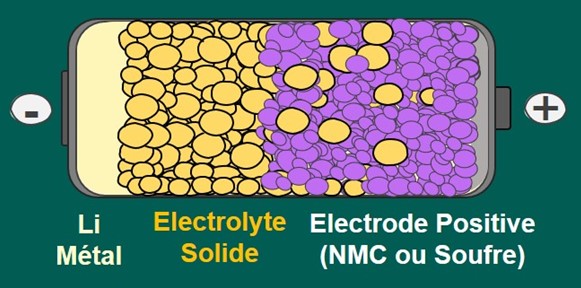

Le projet COFLUENSS vise à démontrer les bénéfices de la présence d’atomes de fluor dans des batteries sodium tout-solide fonctionnant avec un électrolyte polymère extrudé. Les objectifs sont l’atténuation de la formation de dendrites, l’amélioration de la stabilité aux interfaces, la synthèse de nouveaux matériaux anodiques et cathodiques ainsi que développement de procédés écologiques et évolutifs pour la (co-)extrusion d’électrolytes et d’électrodes de nouvelle génération.

Mots-clés

Stockage électrochimique, batteries à ions sodium tout-solide, électrolyte polymère, fluoration, co-extrusion

Actus en lien

Pas d’actualités

Les tâches

Nos recherches

Synthèse de matériaux d’électrode innovants adaptés à l’extrusion

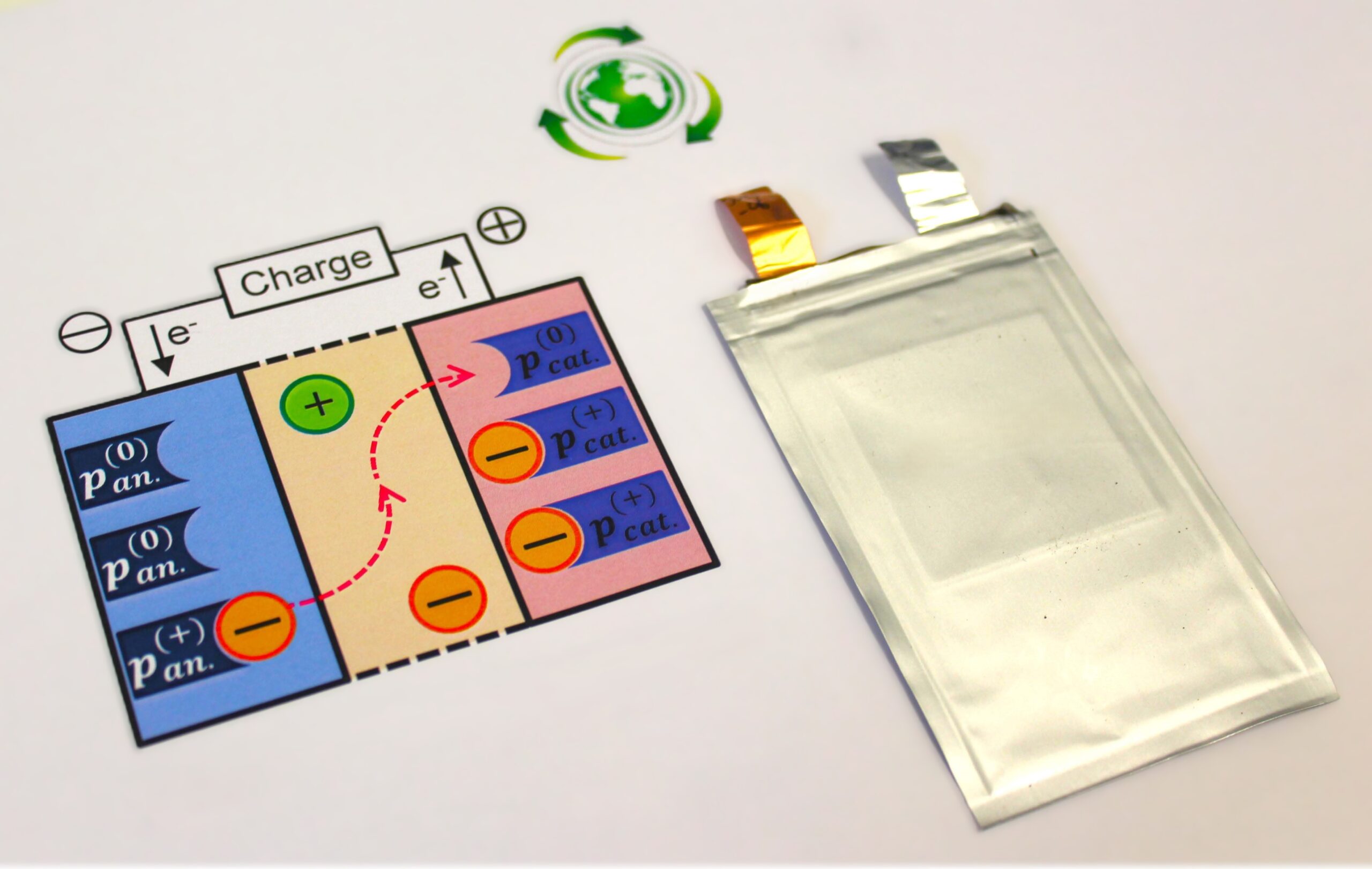

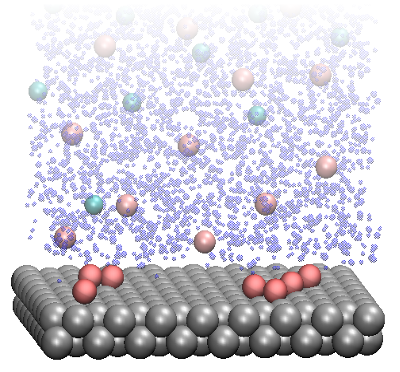

L’incorporation d’atomes de fluor à la surface et dans le volume des matériaux d’anode et de cathode vise à améliorer la stabilité et les performances des cellules. Cela implique l’application de techniques innovantes de fluoration gaz/solide afin de protéger les matériaux actifs de la dégradation de et par l’électrolyte et d’améliorer leurs propriétés électrochimiques. Ces matériaux doivent être capables de résister aux contraintes mécaniques et thermiques lors du processus d’extrusion.

Synthèse et préparation d’électrolytes solides

Tout comme les matériaux d’électrode préparés dans ce projet, les électrolytes doivent supporter les sollicitations liées aux déformations et aux élévations de chaleur au cours du procédé d’extrusion, tout en conservant une conductivité ionique et une stabilité électrochimique élevées.

Extrusion et coextrusion de différentes couches constitutives de la cellule électrochimique

Pour surmonter les limites des procédés de fabrication souvent basés sur des solvants organiques toxiques et inflammables, COFLUENSS explorera les techniques d’extrusion à l’état fondu et de coextrusion. Ces méthodes offrent une approche plus durable de la production de batteries en réduisant voire supprimant l’utilisation de solvants. Elles permettent également la formation simultanée de plusieurs composantes de cellules (électrodes, membranes), améliorant à la fois l’efficacité de la fabrication et les interfaces entre elles.

Caractérisations avancées

Un ensemble complet de techniques de caractérisation sera employé afin de mieux comprendre les mécanismes de stockage du sodium et d’optimiser l’interface entre les matériaux et les électrolytes. Cette approche permettra de combler les lacunes actuelles en matière de connaissances et ouvrira la voie à la prochaine génération de batteries sodium-ion (SIB) offrant une densité énergétique, une sécurité et une durabilité améliorées.

Le consortium

4 laboratoires académiques

L’objectif est de définir les voies les plus efficaces pour la fluoration en surface et en volume et de permettre leur mise à l’échelle, tout en soulignant le rôle clé du fluor dans la stabilisation et la sécurisation des batteries sodium tout-solide. Dans le même temps, il est essentiel d’approfondir la compréhension des réactions secondaires à l’interface matériau-électrolyte afin d’obtenir un stockage de sodium à la fois élevé et hautement réversible et de garantir la stabilité des interfaces polymère électrolyte/électrode. Le projet vise à quantifier les gains de performance résultant de combinaisons optimisées d’anodes/cathodes et à soutenir le développement d’électrolytes polymères solides. En outre, les avantages de la (co-)extrusion en tant que procédé de fabrication des batteries à l’état solide seront démontrés, tandis que des efforts seront déployés pour réduire considérablement l’impact environnemental des batteries au sodium-ion.

Le projet met l’accent sur l’élimination des PFAS dans la formulation des électrolytes, en optant pour des alternatives plus sûres et plus durables. Cela s’inscrit dans l’objectif plus large du projet, qui vise à développer des techniques de fabrication sans recours aux solvants, en alternative aux méthodes traditionnelles de casting, connues pour leurs risques environnementaux et de sécurité liés à l’utilisation de substances toxiques, à la durée des étapes de séchage et à la présence résiduelle de composés susceptibles de dégrader les performances des batteries.

Formation de 4 doctorants

Les autres projets PEPR